آلة ثني الفرامل الضاغطة تقوم بشكل أساسي بالثني بخط مستقيم للوحة. باستخدام القوالب البسيطة ومعدات المعالجة ، يمكن ضغط الصفيحة المعدنية في شكل هندسي معين ، ويمكن أيضًا معالجتها عن طريق الشد ، واللكم ، واللكم ، والضغط على التمويج. في الإنتاج الفعلي ، يتم استخدام آلة الثني CNC بشكل أساسي لتحقيق الانحناء لمختلف الأشكال الهندسية للصناديق المعدنية ، وأغلفة الصندوق ، والعوارض على شكل حرف U ، والمستطيلات. تتميز معالجتها بالاستقامة العالية للثني ، وعدم وجود علامات على الأسنان ، وعدم التقشير ، وعدم وجود تجاعيد ، وما إلى ذلك.

مع التطوير المستمر لتكنولوجيا تصنيع آلة الثني CNC ، أصبحت مزاياها مثل دقة تحديد المواقع العالية ، والراحة ، وتعويض اضطراب النشاط الصفري ، والاتساق الجيد للمنتجات المصنعة مفضلة بشكل متزايد من قبل غالبية شركات تصنيع الصفائح المعدنية. ومع ذلك ، مع وجود رغبات محدودة ، أصبحت كيفية الاستفادة بشكل أفضل من آلة الانحناء وإعطاء وظائفها ومزاياها بالكامل مشكلة يهتم بها المصنعون الذين يستخدمون آلة ثني مكابح الضغط CNC ويحتاجون إلى حلها بشكل عاجل. في عملية التصنيع والاستخدام طويلة المدى ، قامت Zhongrui بتوسيع وظائف آلة الثني بشكل فعال والخبرة المتراكمة من خلال إضافة الأدوات المساعدة ، وتحويل القوالب الموجودة ، والاستخدام المرن للموقع. تأخذ هذه المقالة آلة فرامل الضغط CNC من Zhongrui DA66T كمثال وتقدم المهارات المستخدمة بالتفصيل.

أضف الأدوات المساعدة

إذا كنت ترغب في جعل أداة آلة الضغط على المكابح مرنة وسهلة الاستخدام ، فإن إضافة الأدوات المساعدة أمر ضروري. لا تؤدي زيادة الأدوات المساعدة إلى توسيع نطاق المعالجة لأداة آلة الثني CNC فحسب ، بل تؤدي أيضًا إلى تحسين كفاءة المعالجة.

1) لوحة الانتقال (اللوحة الوسطى المساعدة للقالب السريع)

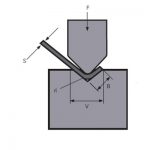

ارتفاع الفتح لآلة الثني يشير إلى المسافة بين منضدة العمل العلوية والسفلية. نظرًا لأن آلة الثني CNC DA66T لديها ارتفاع فتحة أكبر ، ففكر في استخدام فتحة كبيرة لتوسيع نطاق المعالجة. كما هو مبين في الشكل 1 ، يمكن أن تؤدي إضافة لوحة انتقال أخرى إلى لوحة الانتقال الأصلية إلى زيادة ارتفاع الانحناء الجانبي للجزء (حتى 85 مم) ، بحيث يمكن إجراء معالجة عميقة مع حواف ثني جانبية أعلى. يمكن للوحة التحويل ذاتية الصنع تخصيص عرض لوحة الانتقال وفقًا للأجزاء المشتركة الخاصة بك ، وهي أكثر ملاءمة لمعالجة الأجزاء ذات العرض الصغير مع حواف الانحناء الأعلى على كلا الجانبين.

2) ركن اللوحة الأمامية

كما هو مبين في الشكل 2 ، فإن الجزء الأمامي من الماكينة مزود بزاوية يمكنها وضع أجزاء صغيرة وتقليل الوقت اللازم لأخذ الأجزاء. في نفس الوقت ، يتم تثبيت منضدة عمل صغيرة لتسهيل معالجة وجمع قطع العمل الصغيرة.

استفد بشكل كامل من القالب

يعتمد استخدام آلة ثني الفرامل الضاغطة CNC بشكل أساسي على القوالب العلوية والسفلية. إذا كان عدد القوالب صغيرًا وكان التطبيق غير مرن ، فسيتم تقييد نطاق معالجة أداة الماكينة بشكل كبير. لذلك ، في ظل ظروف ثابتة ، فإن كيفية تعظيم وظيفة القالب الحالي من خلال الدمج المحسن والتحول الجزئي هي مشكلة يجب على كل مستخدم أداة آلة التفكير فيها. فيما يلي وظيفة التوسيع التي نستخدمها عن طريق تغيير قالب مقدمة آلة الانحناء CNC.

1) رأس طحن القالب العلوي R.

عندما يتم استخدام القالب العلوي لفترة طويلة ، فإن تآكل طرفه سوف يتغير بشكل غير منتظم. يتغير ارتفاع القالب ولا يمكن ضمان دقة الانحناء. يمكن طي الألواح السميكة عن طريق الطحن وتصحيح الحافة R والمطابقة مع أخدود أكبر على شكل V. هذا يطيل عمر خدمة القالب.

2) تغيير قوالب الخردة لتحقيق التسوية

في حالة عدم وجود قالب منحني مركب ، فإن حل مشكلة التشكيل الخاصة بكيفية الضغط على الحافة الميتة هو مثال. الحافة الميتة هي شكل منحني تتداخل فيه طبقتان مع بعضهما البعض ، وعادة ما تستخدم للتعزيز. بشكل عام ، اللوح الذي يزيد ارتفاعه عن 2 مم تقريبًا لا يحتوي على حواف ميتة للضغط. اضغط على الحافة الميتة التي يجب تشكيلها بواسطة قالب منحني مركب ، ويجب تقسيمه إلى أكثر من عمليتين ليتم تشكيلهما.

تتمثل الطريقة الشائعة الاستخدام في استخدام قالب ثني مركب ، كما هو موضح في الشكل 3. في الخطوة الأولى ، يتم طي المادة إلى 30 درجة ، وفي الخطوة الثانية ، يتم وضع زاوية الانحناء 30 درجة في الطرف الأمامي من مركب ، والمواد مطوية إلى حافة ميتة. لكن ليس لدينا قالب ثني مركب ، فقط زاوية انحناء حادة 30 درجة. أكمل الخطوة الأولى لقالب الانحناء المركب بالقالب الموجود ، والخطوة الثانية يمكن أن تجد طريقة أخرى فقط. في الخطوة الثانية ، يكون القالبان العلوي والسفلي مسطحين. بعد التحليل ، يمكن استخدام الجزء الأوسط من القالب السفلي ذو الأخدود المزدوج الموجود كجزء مستوي ، ويبحث القالب العلوي عن مستوى. أخرج القالب العلوي المخرغ الموجود وطحن حافة السكين إلى نمط مسطح ، وبالتالي حل مشكلة تشكيل الضغط على الحافة الميتة.

يمكن أيضًا تسوية استخدام هذه المجموعة من القوالب المعدلة. في المعالجة الفعلية ، يرتكب مشغلو الأدوات الآلية أحيانًا أخطاء ، بما في ذلك ثني الحواف أو أبعاد الانحناء غير المتساوية. في حالة عدم ارتفاع متطلبات السطح للجزء ، فمن المؤسف أن يتم التخلص من الجزء ، فقط لضرب حافة الانحناء بشكل مسطح. الضربة القاضية شاقة للغاية ، ولكن يمكن تسويتها بسهولة باستخدام تركيبة القالب المذكورة أعلاه. يمكن ضغط الأجزاء يدويًا بسهولة إلى القوالب العلوية والسفلية ، ثم يتم تسطيح الأجزاء بواسطة آلة الثني CNC.

المهارات أثناء العملية

1) وضع قوالب الثني ومواد المعالجة

عند ترتيب الخطة ، يجب مراعاة العوامل التالية:

أ. ترتيب المواد من نفس السماكة معًا ؛

ب. رتب القوالب من نفس النموذج معًا ؛

ج. يتم ترتيب القوالب ذات الشكل المماثل معًا.

هذا يمكن أن يقلل من وقت وتكرار استبدال القالب.

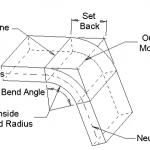

2) تحديد الزاوية اليمنى للأجزاء الضيقة والصغيرة

عندما يكون جزء الانحناء ضيقًا وطويلًا ، فليس من السهل تحديد موقعه. أثناء المعالجة ، غالبًا ما يكون من السهل إمالة موضع ما بعد القرار والجزء المنحني. لذلك ، باستخدام الطريقة المستخدمة في الشكل 4 ، يتم لصق القالب بالقالب السفلي لضمان الزاوية الصحيحة. عند الانحناء بهذا الشكل ، ليس من السهل إمالة الجزء.

3) ثني الأجزاء المثلثة

عندما تكون الأجزاء المنحنية مثنية ، ليس من السهل أن تكون الأجزاء ذات الزاوية الحادة قريبة من القاعدة الخلفية. بشكل عام ، عندما يكون أصغر بُعد L ≤10 مم خلفيًا على الفور ، يجب مراعاة جهاز تحديد المواقع. في العمل الفعلي ، من السهل إهمال التصميم والعملية ، وغالبًا ما تحدث مثل هذه المشكلات. عند المعالجة ، وفقًا لحجم الجزء ، يتم تحديد أن قطعة واحدة تتماشى مع قالب الانحناء ويتم محاذاة القطعة المزدوجة مع الدعم.

4) أضف صفيحة رفيعة R.

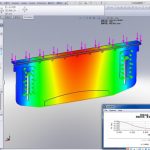

نظرًا للاحتياجات المختلفة للعملاء ، تختلف أيضًا قيمة R المطلوبة على حافة الانحناء. في عملية المعالجة ، بالنسبة للأجزاء التي لا تتطلب دقة أبعاد عالية ، استخدم لوحة دعم لزيادة قيمة R بحيث يمكن الحصول على قيمة R المطلوبة بعد الانحناء. وفقًا لمتطلبات التصميم ، يشير R إلى العلاقة بين V و R الداخلية لتحديد سمك اللوحة وطيها بالشكل الموضح في الشكل 5. عند الاستخدام ، استخدم مشبكًا لتثبيت القالب العلوي. هذه الطريقة سهلة الاستخدام ويمكن استخدامها في طبقات متعددة.

5) جزء واحد وإعدادات متعددة للقالب

استخدمت Zhongrui آلة الثني DA66T CNC مع أسطوانتين هيدروليكيتين كتوضيح. جربت الإعداد متعدد القوالب الموضح في الشكل 6 ، أي أن القوالب العلوية والسفلية من نفس النموذج مثبتة في أقسام في وقت واحد ، والتي يمكن أن تكمل معالجة العديد من الانحناءات للجزء بأكمله ، مما يقلل من وقت تثبيت القالب والتعامل المتكرر مع الأجزاء. في الوقت الحاضر ، ظهر القالب العلوي المنحني ذو الارتفاع المتساوي في السوق. إن ارتفاع القالب العلوي موحد بالكامل ، ويمكن أيضًا استخدام قوالب بأشكال مختلفة على نفس الطاولة. بهذه الطريقة ، من الممكن إجراء الانحناء الجزئي للقوالب المختلفة.

6) سجلات البرنامج للأجزاء النموذجية

بعد معالجة الأجزاء النموذجية ، يجب تسجيل معلمات المعالجة في الوقت المناسب ، ويجب تخزين البرنامج في منطقة تخزين آلة الثني مع رقم رسم الجزء ، بحيث يمكن إعادة استخدامه في المستقبل ، مما يقلل بشكل كبير من سلسلة من الاستعدادات قبل الانحناء. يمكنك أيضًا إنشاء جدول يحتوي على الإعدادات المحددة لاسم الجزء ورقم الرسم والرسومات والمواد ومعلمات الانحناء. تنقسم الطاولة إلى ألواح فولاذية وألواح ألمنيوم وألواح فولاذية مقاومة للصدأ. يتميز كل نوع بسمك المادة. سيتم تقليل الوقت المستغرق للعثور على الأجزاء النموذجية. إذا تم دمجها مع بطاقة العملية ، فهذه تعليمات معالجة كاملة للغاية. حتى الموظفين الجدد الذين لديهم خبرة قليلة يمكنهم اتباع التعليمات لمعالجة الأجزاء.

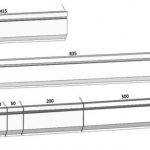

7) طول القالب لا يكفي للانحناء في أقسام

في المعالجة في الموقع ، غالبًا ما يحدث أن يكون طول القالب أصغر من حافة الانحناء. نظرًا لأنه يتم تحديد العديد من القوالب الخاصة وفقًا لاستخدام المنتجات الثابتة ، يتم استخدام طريقة الانحناء المجزأ عندما يكون طول القالب أقل من حافة الانحناء. عندما يكون طول القالب قريبًا من حافة الانحناء ، قم بتمزيق الحافة بشكل عمودي على حافة الانحناء ، ثم قم بطي حافة الانحناء إلى الحجم المطلوب في الأقسام. الشكل 7 أ هو النصف الأيسر من الجزء المنحني ، والشكل 7 ب هو النصف الأيمن من الجزء المنحني.

8) باستخدام مقياس مسمار على الظهر للوضع

عندما يكون حجم الجزء المثني كبيرًا ويستخدم المقياس الخلفي للوضع ، غالبًا ما تغرق الأجزاء بسبب وزنها ، ويكون الجزء المحمول يدويًا قصيرًا ، وليس من السهل على المشغل حمل قطعة العمل. من أجل ضمان مستوى الأجزاء ، يجب ترتيب عامل في القاعدة الخلفية لتثبيت الأجزاء في حالة المستوى يدويًا. لذلك ، عند معالجة هذه الأجزاء ، يجب ترتيب مشغلين. في العمل ، وجد أنه يمكن خفض المقياس الخلفي إلى حجم معين ، ويتم استخدام الأزرار الموجودة على المقياس الخلفي لتحديد المواقع ، ويتم وضع الأجزاء أفقيًا على المقياس الخلفي. لا يقلل هذا من عدد المشغلين فحسب ، بل يضمن أيضًا دقة المعالجة بشكل فعال.

9) الانحناء العميق مغلق الشكل

في المعالجة الفعلية ، يمكن استخدام معالجة ثني الشكل المغلق العميق بمرونة. في حالة عدم وجود قالب ثني عميق من النوع المغلق ، عند ثني الأجزاء كما هو موضح في الشكل 7 ، يتم تبني حالة التثبيت الموضحة في الشكل 8. عند فصل لوحة الانتقال ، تكون المسافة أكبر قليلاً من عرض الجزء ، ويتم تخصيص الحجم بشكل معقول ، ويمكن ثني جزأين في وقت واحد.

يمكن أن تحل طرق وتقنيات المعالجة المقدمة أعلاه مشاكل المعالجة لعدد كبير من الأجزاء المتشابهة في المنتجات ، وهي مناسبة جدًا لتطوير المنتجات ذات الأصناف المتعددة والدُفعات الصغيرة ودورات الإنتاج القصيرة. من خلال هذه الأساليب ، لا يمكن توفير نفقات الأدوات فحسب ، بل يمكن أيضًا تقصير دورة الإنتاج والمعالجة ، وتقليل تكلفة الإنتاج ، وتحسين جودة المنتج. يمكن أيضًا تطبيق طرق المعالجة ومهارات الاستخدام هذه والترويج لها على آلات ثني مكابح الضغط CNC ذات الهياكل المماثلة.