قدم بإيجاز عملية إنتاج حوض الفولاذ المقاوم للصدأ. يتضمن إنتاج أحواض الفولاذ المقاوم للصدأ عمومًا اختيار المواد الخام ، وعمليات الإنتاج ، ومعالجة الأسطح ، وما إلى ذلك. بشكل عام ، هذه الخطوات الثلاث مطلوبة ، وأهمها اختيار المواد الخام وعمليات الإنتاج والمعالجة.

اختيار المواد الخام

في الوقت الحاضر ، مواد الفولاذ المقاوم للصدأ المستخدمة بشكل شائع من قبل الشركات المصنعة المحلية لأحواض الفولاذ المقاوم للصدأ هي ألواح فولاذية مقاومة للصدأ بسمك 0.8-1.0 مم ، وهي الأكثر ملاءمة لإنتاج الأحواض. إذا كانت اللوحة رفيعة جدًا ، فستؤثر على عمر الخدمة وقوة الحوض. إذا كان اللوح سميكًا جدًا ، فمن السهل إتلاف أدوات المائدة المغسولة.

عملية الإنتاج

هناك عمليتان أساسيتان للمعالجة لأحواض الفولاذ المقاوم للصدأ: اللحام والتشكيل لمرة واحدة.

1. طريقة اللحام

طريقة اللحام هي لكمة سطح الأخدود وجسم الأخدود بشكل منفصل ، ثم توصيل الاثنين باللحام ، وملء وتلميع سطح اللحام. بشكل عام ، لا يوجد أثر لحام على المظهر الأمامي. طريقة الإنتاج والمعالجة هذه بسيطة في العملية ويمكن تحقيقها عن طريق معدات ضغط التثقيب الصغيرة والقوالب البسيطة. بشكل عام ، يتم استخدام ألواح الفولاذ المقاوم للصدأ 0.5-0.7 مم. تتميز طريقة المعالجة هذه بخسارة أقل أثناء عملية الإنتاج والتكلفة منخفضة نسبيًا. لذلك ، فإن سعر حوض الفولاذ المقاوم للصدأ الناتج عن هذه الطريقة منخفض نسبيًا. الآن طالما أنه منتج من مصنع عادي ، يتم لحام عملية اللحام عن طريق لحام مقاومة موجة التحكم العددي ، ويتم تمرير الجودة. هناك طريقتان:

1) الأول هو اللحام المحيط بالحوض واللوحة ، ويسمى أيضًا لحام اللحام (اللحام السفلي).

ميزتها هي مظهرها الجميل. بعد المعالجة الصارمة ، ليس من السهل العثور على اللحامات ، ويكون سطح الحوض مسطحًا وسلسًا. العيب هو أن بعض المستهلكين يشكون في متانته. في الواقع ، تشتمل تقنية اللحام الحالية بشكل أساسي على اللحام بالقوس الفرعي وأحدث اللحام بمقاومة التحكم العددي ، وقد مرت الجودة. عيب طريقة اللحام هذه هو أنها تستهلك الكثير من المواد ويجب أن تثقب لوحين من الصلب.

2) الآخر هو اللحام التناكبي لحوضين منفصلين في واحد ، ويسمى أيضًا اللحام التناكبي.

الميزة هي أن الحوض واللوح يتم شدهما وتشكيلهما بشكل متكامل ، وهو قوي ومتين. العيب هو أن آثار اللحام يسهل رؤيتها ، والتسطيح أسوأ قليلاً. في الواقع ، لا يتم ختم بعض الأحواض ذات الخزان المزدوج ذات الخطوة الواحدة من قطعة واحدة من المواد ولكنها ملحومة حسب الطلب بواسطة حوضين منفصلين. عند شرائه ، يمكنك الانتباه إلى مفصل اللحام الموجود في منتصف الحوضين ، والذي يمكن رؤيته من الجانب الخلفي. لوحة واحدة مثقوبة في حوضين. لا توجد مثل هذه التكنولوجيا في العالم. أصعب شيء يمكن القيام به بالنسبة للوعاء الملحوم هو ضمان سطح مستوٍ للوعاء. إذا كان من الممكن ضمانها ، فهي أفضل طريقة حقًا. نظرًا لأنه يستخدم نفس مادة التمدد الكلي ، فإنه يمكنه أيضًا حل مشكلة التمدد المرتبطة بالتمدد.

تعد جودة اللحام في الحوض من أهم العوامل التي تؤثر على عمر الحوض. يمكن أن يمنع اللحام الجيد الصدأ وإزالة اللحام. يجب أن يكون اللحام سلسًا وسلسًا ومحكمًا وخاليًا من اللحام الزائف وبقع الصدأ والأزيز. جميع الأحواض المزدوجة التي يزيد عمقها عن 18 سم ملحومة. نظرًا لأن خزان الحوض المزدوج يمتد لأكثر من 18 سم في نفس الوقت (عمق الخزان ، وليس الارتفاع الكلي للخزان وجانب الخزان)) ، فهو الحد الأقصى لعمق تقنية المعالجة.

2. طريقة مد متكاملة للتشكيل لمرة واحدة (تستخدم بشكل رئيسي في الأخدود المفرد)

هذه الطريقة لمعالجة أحواض الفولاذ المقاوم للصدأ مصنوعة من ورقة كاملة من المواد ، والتي تتطلب معدات وقوالب معالجة عالية نسبيًا. نظرًا لأن التشكيل لمرة واحدة يتطلب جودة عالية وليونة للصفائح ، فإنه يتم تثقيبها بشكل عام بصفائح الفولاذ المقاوم للصدأ بسمك 0.8-1 مم. استخدم القوالب المتكاملة ومعدات الضغط باللكم المستوردة. بسبب خسارة القطع الكبيرة لحافة الصفيحة في إنتاج طريقة القولبة ذات الطلقة الواحدة ، والاستثمار الكبير في القوالب والمعدات ، فإن التكلفة مرتفعة. لذلك ، فإن حوض الفولاذ المقاوم للصدأ الناتج عن هذه الطريقة يكون أكثر تكلفة.

تحظى عملية تصنيع القوالب لمرة واحدة بشعبية كبيرة ، وعملية التصنيع صعبة. هذا النوع من تكنولوجيا الإنتاج متطلب للغاية ، وعملية التشكيل المكونة من قطعة واحدة هي عملية مهمة بشكل خاص ، والتي تتطلب مادة صفائح فولاذية عالية. لقد حلت مشكلة التسرب الناتجة عن لحام جسم الحوض حيث لا يستطيع اللحام تحمل تآكل السوائل الكيميائية المختلفة (مثل المنظفات ومنظف الفولاذ المقاوم للصدأ ، إلخ). ولكن هناك العديد من أوجه القصور في شطف الصفيحة في الحوض ، مثل:

1) السماكة الكلية للمغسلة المشكلة غير متساوية ، رقيقة نسبيًا ، في الغالب حوالي 0.7 مم. لم يتم التغلب على هذه التقنية في الوقت الحالي ، قاع الحوض رقيق جدًا ، ويجب أن يكون سمك الحوض الأفضل 0.8-1.0 مم.

2) لا يمكن أن يكون الحوض عميقًا جدًا. نظرًا لكونه عميقًا جدًا ، سيكون جدار الحوض رقيقًا جدًا ومكسورًا ، وسوف تتناثر المياه الضحلة جدًا بسهولة ، وهو أمر مزعج للاستخدام.

3) تتطلب خزانات المياه الممتدة عمومًا التلدين بدرجة حرارة عالية ، وعادة عند درجة حرارة تزيد عن 1200 درجة. بعد هذه المعالجة ، تضعف صلابة خزان المياه بشكل طبيعي ، وبالتأكيد يتم اختراق صلابة خزان المياه.

4) فيما يتعلق بمعالجة الحواف ، فإن الحوض الممتد الكلي يكون بشكل عام ذو حواف أحادية الطبقة. من ناحية أخرى ، من الممكن جدًا قطع أيدي عامل التركيب. أهم شيء هو أنه لا يوجد "ضلع تقوية" والوزن ليس كافياً. في الوقت نفسه ، من الصعب تحقيق تأثير ختم الماء.

5) من الصعب أن تكون لوحة التمدد الشاملة مسطحة.

6) التكلفة مرتفعة للغاية. نظرًا للمتطلبات العالية للغاية للمواد والعمليات ، فإن تكلفة حوض واحد تزداد فعليًا.

ميزة حوض التشكيل لمرة واحدة هي أن المادة أفضل من تلك الموجودة في الحوض الملحوم ، والعملية معقدة ، والمعالجة صعبة. عملية لحام الحوض بسيطة ، ولا تتشكل اللوحة جيدًا في وقت واحد ، ولكن السعر النسبي أرخص قليلاً ، كما أن سمك اللوحة السفلية يكون أكثر سمكًا من التشكيل لمرة واحدة. ببساطة ، لا يوجد فرق في الاستخدام بين حوض ملحوم وحوض من قطعة واحدة. ومع ذلك ، نظرًا لأسباب العملية ، لا يمكن جعل الحوض المصنوع من الفولاذ المقاوم للصدأ عميقًا جدًا وهناك مشكلة تناثر الماء. الميزة الأبرز للمغسلة المتكاملة هي أنها لن تتسرب من المشاكل بسبب فجوة اللحام في الحوض التي لا تتآكل بواسطة مجموعة متنوعة من السوائل الكيميائية (مثل المنظفات ، منظفات الفولاذ المقاوم للصدأ ، إلخ). لكن هذه الميزة لم تعد لها أي مزايا بسبب فترة الضمان الطويلة.

المعالجة السطحية

يوجد حاليًا أربعة أنواع من عمليات المعالجة السطحية لأحواض الفولاذ المقاوم للصدأ: أحدهما متجمد (مصقول) ، والآخر هو السفع الرملي (سطح فضي لؤلؤي غير لامع) ، والثالث هو تلميع (مرآة) ، والرابع هو النقش.

1. صقيع (سحب الأسلاك)

في الوقت الحاضر ، عملية معالجة السطح الأكثر استخدامًا في صناعة معالجة أحواض الفولاذ المقاوم للصدأ هي التجميد (سحب الأسلاك). تقوم بعض الشركات المصنعة بعملية الصقيع بطريقة بسيطة للغاية ، كما أن التكلفة منخفضة أيضًا. فقط استخدم عجلة الطحن للتلميع. هؤلاء العملاء ليس لديهم متطلبات عالية جدًا على سطح المادة. يتم التخلص من عيب بسيط في السطح بعد صقله عدة مرات.

في الوقت الحاضر ، أدخلت بعض وحدات التوزيع المصنوعة من الفولاذ المقاوم للصدأ في Wuxi و Zhejiang معدات طحن زيت لفة كاملة ، مما يرفع عتبة شركات معالجة أحواض الفولاذ المقاوم للصدأ. تحتاج إلى إيلاء المزيد من الاهتمام لجودة سطح المنتج. بالطبع ، يعتبر طحن الزيت للفة بأكملها أيضًا اختبارًا لجودة سطح المادة ، بما في ذلك أسلوب معالجة السطح الذي يتطلبه العميل ، واتجاه النسيج ، وما إلى ذلك. العيوب التي يسهل ظهورها في هذه المعالجة العملية هي نطاق اختلاف اللون ونمط الاهتزاز والمسافة البادئة وعمق النمط الناجم عن الإغلاق أو تغيير الحزام أثناء المعالجة.

2. السفع الرملي (سطح فضي لؤلؤي غير لامع)

تأثير حوض الفولاذ المقاوم للصدأ بعد السفع الرملي هو لؤلؤي غير لامع. ميزتها أنها لا تلتصق بالزيت ، وهي جميلة جدا. تحظى عملية المعالجة السطحية هذه بشعبية كبيرة وعصرية في أوروبا. في المعالجة السطحية لبعض الأجهزة المنزلية ، يتبنى جميع مصنعي التصدير تقريبًا أسلوب المعالجة هذا. يستخدم السفع الرملي بشكل أساسي الخرز الزجاجي للتفجير بالرصاص ، ثم المعالجة الكيميائية للأسطح.

3. تلميع (مرآة)

التلميع (المرآة) هو أسلوب معالجة سطحي يستخدم على نطاق واسع في الأيام الأولى. ومع ذلك ، سواء كان يعتمد على التلميع اليدوي في البداية أو التلميع الميكانيكي لاحقًا ، فقد كان السعي وراء سطح أملس وعاكس. كلما كان السطح مسطحًا ، زادت درجة الانعكاس. يتطلب التلميع متطلبات عالية على المادة نفسها ، ومن الصعب التحكم في جودة السطح أثناء المعالجة ، كما أنه من الأسهل خدشه. وبعد وقت طويل ، اختفى تأثير المرآة.

4. النقش

النمط المنقوش مصنوع من مادة منقوشة. لا يوجد مخزون لهذه المادة في مصانع الصلب المحلية ، وتكنولوجيا إنتاج هذه المادة غير متاحة لجميع مصانع الصلب ، وبالتالي فإن تكلفتها مرتفعة نسبيًا. المواد المنقوشة شديدة المقاومة للاهتراء. أنا شخصياً أعتقد أنه إذا كانت شعبية هذه المواد تحظى بشعبية مثل المواد الأخرى المعالجة بالسطح ، فسيتم التعرف عليها أيضًا من قبل السوق.

عملية التشكيل المحددة لحوض الفولاذ المقاوم للصدأ

1. تمتد تشكيل

1) الماكينة: تستخدم عمومًا مكبسًا هيدروليكيًا ذا حمولة أكبر (200 طن) أو أكثر لتمديد اللوحة.

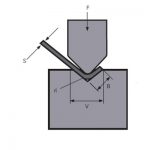

2) القالب: يجب ألا تكون الزاوية مستقيمة جدًا ، بشكل عام أعلى مباشرة من -10 ، يجب أن يكون الهيكل معقولًا.

3) المواد: بشكل عام ، يجب أن يكون سمك اللوحة في حدود 0.8-1.0 مم. إذا تجاوز هذا النطاق ، فسيكون حتى الضغط الهيدروليكي 500T ضعيفًا.

4) المعالجة الحرارية: يحتاج خزان المياه الممتد بشكل عام إلى معالجة التلدين بدرجات حرارة عالية ، عادةً عند درجة حرارة أعلى من 1200 درجة ، لإزالة الضغط الداخلي بعد التمدد.

5) المعالجة السطحية: سحب الأسلاك ، التلميع ، التلميع (ناعم بشكل عام).

6) العملية: بعد إضافة زيت الرسم إلى القالب ، يمكن شد اللوحة بسلاسة ، التلدين بالمعالجة بعد التشكيل ، ومعالجة السطح.

2. صب اليد

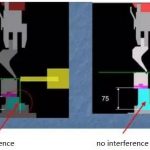

1) الماكينة: تستخدم بشكل عام آلة ثني مكابح الضغط ، آلة ضغط هيدروليكية للتشكيل ، وآلة لحام بقوس الأرجون للحام.

2) التركيبات: تركيبات الانحناء ، قوالب الضغط الهيدروليكية.

3) المواد: نظرًا لأن العملية تعتمد الانحناء ، فإن سمك اللوحة غير محدود ، ويتم اعتماد سمك معقول عمومًا وفقًا للاقتصاد.

4) اللحام: وفقًا لسمك المادة ، يمكن اختيار تيارات لحام مختلفة ، على سبيل المثال ، يتم استخدام تيار اللحام أقل من 220 أمبير لـ 1.2 مم.

5) المعالجة السطحية: سحب الأسلاك ، التلميع ، التلميع (ناعم بشكل عام).

6) العملية: بشكل عام ، يتم ثني الصفيحة وتشكيلها أولاً ، ثم يتم لحام اللحامات الجانبية مثل صندوق الأوريجامي ، وفي النهاية يتم إجراء معالجة السطح.